R/S vs. roterende vs. flatbed-udskrivning: Hvad gør digital print unik?

I den dynamiske verden af tekstilfremstilling er metoden til at påføre mønstre på stof en kritisk beslutning, der påvirker designmuligheder, produktionseffektivitet og markedslevedygtighed. For grossister og købere, der køber materialer til mode, sportstøj og boligudstyr, er det altafgørende at forstå disse skel. Blogt de forskellige muligheder er fremkomsten af r/s digital print enkelt jersey stof repræsenterer et væsentligt skift i produktionsparadigmer.

Introduktion: Tryklandskabet i moderne tekstiler

Påføring af mønster og farve på stof er en af de ældste og mest grundlæggende processer i tekstiler. Historisk set var metoderne manuelle og begrænsede i omfang. Den industrielle revolution introducerede mekaniseret trykning, såsom rotationstryk, som dominerede masseproduktion i årtier. Det sene 20. og det tidlige 21. århundrede har været vidne til en teknologisk revolution, der har frembragt flatbed og derefter digitale printsystemer. Hver af disse teknologier opererer efter forskellige principper og tilbyder et særskilt sæt fordele og begrænsninger. Valget mellem dem er ikke kun en teknisk overvejelse, men en strategisk, der påvirker alt fra det første design til den endelige produktlevering. Den voksende popularitet af r/s digital print single jersey stof er et direkte svar på markedets skiftende krav om større tilpasning, hurtigere ekspedition og overlegen printkvalitet. Dette stof kombinerer komforten og strækningen af single jersey-konstruktion med præcisionen af digital inkjet-teknologi, afsluttet med en harpiksblødgjort behandling for en forbedret håndfølelse og holdbarhed. Efterhånden som vi dykker ned i detaljerne for hver trykmetode, vil de faktorer, der driver anvendelsen af digital print til sådanne stoffer, blive tydelige.

Et dybdegående kig på roterende udskrivning

Rotationstryk, også kendt som roterende serigrafi, har været arbejdshesten i tekstiltrykindustrien for store mængder ordrer. Denne proces involverer gravering af en separat cylindrisk skærm for hver farve i designet. Stoffet føres kontinuerligt under spænding gennem en stor maskine, hvor disse skærme roterer, og pasta-lignende pigment eller farvestof tvinges gennem skærmens fine maske ind på stoffet. Processen er kontinuerlig og usædvanlig hurtig, i stand til at producere tusindvis af meter trykt stof i timen.

Den primære styrke ved roterende udskrivning ligger i dets stordriftsfordele. Fordi omkostningerne ved at skabe skærmene er faste og betydelige, bliver denne metode kun omkostningseffektiv, når den spredes over en meget stor mængde stof. Omkostningerne pr. meter falder markant i takt med, at ordremængden stiger. Dette gør det til den traditionelle go-to-metode til storskalaproduktion af standardiserede mønstre, såsom dem der bruges i basisbeklædningslinjer eller boligtekstiler, hvor det samme design køres i en hel sæson.

Denne metode har dog betydelige begrænsninger. Opsætningsomkostningerne og tiden er betydelige , da hver farve kræver en separat graveret skærm, som er både dyr og tidskrævende at producere. Dette begrænser i sagens natur designkompleksiteten; designs med et stort antal farver eller meget fine, fotorealistiske detaljer er ofte ikke gennemførlige eller er uoverkommeligt dyre. Desuden kræver enhver designændring, uanset hvor lille den er, oprettelsen af et helt nyt sæt skærme, hvilket gør systemet meget ufleksibelt. For en køber, der overvejer et enkelt jersey-stof med digitalt print, ville den roterende metode være uegnet til korte løbeture, komplekse designs eller produkter, der kræver hurtig gentagelse. Processen kan også påføre mere pasta på stoffet, hvilket kan påvirke håndfølelsen - en kritisk egenskab, som den efterfølgende harpiksblødgørende behandling sigter mod at perfektionere.

Et dybdegående kig på flatbed-udskrivning

Flatbed screen print, forløberen til roterende print, er en semi-automatiseret eller automatiseret proces, hvor stoffet fastgøres på et fladt bord og skærme sænkes ned på det sekventielt. Ligesom roterende udskrivning bruger den en separat skærm for hver farve. Blækket påføres af en gummiskraber, der bevæger sig hen over skærmen og skubber pastaen gennem nettet og ind på det stationære stof. Efter hver påføring flyttes stoffet, og den næste skærm justeres og udskrives.

Flatbed-udskrivning er kendt for sin evne til at producere levende udskrifter i meget høj kvalitet med fremragende farveopacitet og mætning. Den kan håndtere et bredere udvalg af stoftyper og vægte end rotationstryk, inklusive mere sarte eller stive materialer, der ikke nemt kan passere gennem en roterende maskine. Det er ofte den foretrukne metode til print på færdigt tøj eller mindre stykker stof. Enkeltjersey-stoffet med r/s digitaltryk tilbyder en anden værdi, men flatbed er fortsat en stærk kandidat til applikationer, hvor der ønskes kraftig blækaflejring og en specifik taktil printkvalitet.

Ulemperne ved flatbed-udskrivning ligner dem ved roterende, omend ofte mere udtalte med hensyn til hastighed og registreringsudfordringer. Det er en forholdsvis langsom proces sammenlignet med det kontinuerlige flow af roterende udskrivning. Den gentagne start og stop, sammen med behovet for præcis justering (registrering) af hver skærm, begrænser dens produktionshastighed. Dette, kombineret med de høje skærmomkostninger, gør det økonomisk rentabelt primært til mellemstore bestillinger eller til designs, hvor dets specifikke printkvalitet er påkrævet. Gentagelsesstørrelsen er også begrænset af skærmenes og trykbordets fysiske dimensioner. For et dynamisk marked, der kræver hurtige svar, gør leveringstiderne og omkostningerne forbundet med skærmoprettelse flatbed-udskrivning til en mindre agil mulighed.

Den digitale printrevolution: kerneprincipper

Digital print på stof, ofte omtalt som digital tekstil print (DTP), er en berøringsfri printteknologi, der fungerer efter et princip, der ligner en desktop inkjet printer. Designet skabes digitalt og sendes direkte til trykkeriet. Stoffet føres gennem maskinen, og specialiserede printhoveder, der bevæger sig frem og tilbage, driver mikroskopiske dråber blæk direkte på tekstilsubstratet. Der er ingen fysiske skærme involveret. Dette fundamentale skift fra en analog, kontaktbaseret proces til en digital, ikke-kontakt, er det, der åbner op for et nyt område af muligheder, hvilket gør produktionen af højkvalitets r/s digital print single jersey stof ikke bare mulig, men praktisk og effektiv.

Processen begynder med en digital fil, som giver mulighed for en ubegrænset farvepalet. I modsætning til rotations- eller flatbed-print, som er begrænset af antallet af skærme, der kan anvendes praktisk og økonomisk, kan digital print gengive millioner af farver i en enkelt omgang. Dette opnås gennem en farvestyringsproces, der blander cyan, magenta, gul og key (sort) blæk, ofte suppleret med yderligere farver som lys cyan og lys magenta, eller specialiserede farver som orange og grøn, for at skabe et endnu bredere farveskala. De anvendte trykfarver er også specialiserede, herunder reaktive, syre-, disperse- og pigmentfarver, som hver er egnet til forskellige fibertyper. Til cellulosebaserede fibre som bomuld, som er almindeligt i single jersey, bruges reaktivt blæk ofte på grund af deres livlige farver og fremragende vaskeægthed.

Den direkte påføring af blæk uden skærme er hjørnestenen i digital prints fleksibilitet. Det eliminerer de mest tidskrævende og omkostningskrævende trin i den traditionelle udskrivningsarbejdsgang: skærmgravering og opsætning. Dette har en kaskadeeffekt på hele produktionskæden, hvilket muliggør de unikke egenskaber, der definerer det moderne r/s digital print single jersey stof.

Sammenlignende analyse: Hvad der virkelig adskiller digital print

For at forstå den strategiske fordel ved digital print er en direkte sammenligning med dens traditionelle modparter afgørende. Det unikke ved digital print er ikke defineret af en enkelt funktion, men af en kombination af faktorer, der tilsammen imødekommer behovene på nutidens hurtige, tilpasningsdrevne marked.

Designfrihed og kompleksitet

Dette er uden tvivl den mest markante differentiator. Digital print sætter ingen praktiske begrænsninger for antallet af farver, der bruges i et design. Indviklede mønstre, fotorealistiske billeder og subtile farvegradienter, der er umulige eller uoverkommeligt dyre at opnå med serigrafi, gengives med lethed. Dette gør det muligt for designere at arbejde uden begrænsninger og frigøre kreativitet, der tidligere var begrænset af produktionskapacitet. For en køber betyder dette evnen til at købe r/s digital print enkelt jersey stof med virkelig unikke og komplekse kunstneriske designs, der kan få en præmie på markedet.

Omkostningseffektivitet for korte løbeture

Den økonomiske model for digital print er omvendt sammenlignet med traditionelle metoder. Fordi der ikke er nogen skærmomkostninger, er opsætningsomkostningerne stort set nul. Dette gør korte produktionsserier økonomisk rentable. Tabellen nedenfor illustrerer dette grundlæggende økonomiske skift:

| Udskrivningsmetode | Opsætningsomkostninger | Tilløbsomkostninger (pr. meter) | Ideel ordrevolumen |

|---|---|---|---|

| Roterende tryk | Meget høj | Meget lav | Meget høj (10,000m ) |

| Flatbed udskrivning | Høj | Lavt | Mellem til høj (1.000 m) |

| Digital udskrivning | Meget lav | Moderat | Lavt to Medium (1m - 5,000m) |

Denne model er perfekt egnet til lav moq stof and kortsigtet tekstiltryk markeder. Det muliggør testmarketing, kollektioner i begrænset oplag og forretningsmodeller på bestilling uden byrden af høje initiale investeringer.

Hurtighed og smidighed i produktionen

Gennemløbstiden fra et færdigt digitalt design til en trykt stofrulle er dramatisk kortere. Eliminering af skærmproduktion kan reducere leveringstiden fra flere uger til nogle få dage eller endda timer. Dette hurtig mode print kapacitet er afgørende for brands, der skal reagere hurtigt på nye tendenser. Hele processen understøtter en hurtigere time to market' , hvilket giver en betydelig konkurrencefordel. Smidigheden ved digital print muliggør on-demand produktion, hvilket reducerer behovet for stort lager og risikoen for dødt lager.

Overlegen printregistrering og detaljer

Den berøringsfrie, præcisionsdrevne natur af digital print sikrer, at hvert print er perfekt justeret, uden risiko for fejlregistrering, der kan opstå ved serigrafi. De mikroskopiske blækdråber giver mulighed for exceptionelt fine detaljer og skarpe kanter. Dette resulterer i et konsekvent high-definition print i hele længden af r/s digital print single jersey stof, hvilket forbedrer den opfattede kvalitet og værdi af det endelige produkt.

Bæredygtighed og affaldsreduktion

Digital print er bredt anerkendt som en mere bæredygtig printmetode. Det er en on-demand-proces, der kun udskriver det nødvendige, hvilket drastisk reducerer stofspild fra opsætning og overskridelser. Blækforbruget er også meget effektivt, da blæk kun afsættes, hvor det er nødvendigt, i modsætning til serigrafi, som ofte involverer overskydende pastapåføring. Ydermere har mange digitale blæk, især vandbaserede reaktive og pigmenterede blæk, en lavere miljøbelastning end de pastasystemer, der anvendes i traditionel trykning. Dette stemmer overens med den stigende efterspørgsel efter bæredygtigt tekstiltryk fra både forbrugere og regulatorer.

Specifikationerne for R/S Digital Print Single Jersey-stof

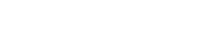

Efter at have etableret de overordnede fordele ved digital printteknologi, er det afgørende at fokusere på dets anvendelse på et specifikt substrat: r/s digital print single jersey stof. Denne kombination er særlig kraftfuld, da fordelene ved digital print komplementerer basisstoffets iboende egenskaber.

Single jersey er et strikstof kendt for sin komfort, stretch og blødhed, hvilket gør det til et foretrukket valg til T-shirts, kjoler, loungewear og sportstøj. Imidlertid kan dets strækbare og til tider glatte karakter udgøre udfordringer for traditionelle trykmetoder, som kræver, at stoffet holdes under spænding, hvilket potentielt kan føre til forvrængning. Digitale printere udstyret med avancerede fødesystemer kan håndtere single jersey med minimal spænding, bevarer stoffets integritet og sikrer, at printmønsteret bevæger sig og strækker sig med kluden.

"R/S"-betegnelsen står for "Resin-Softened". Dette refererer til en efterbehandling, der påføres stoffet efter tryk og vask. Harpiksblødgøringsprocessen forbedrer den naturlige håndfølelse af bomulds- eller bomuldsblandet single-jersey, hvilket giver den en usædvanlig blød, glat og luksuriøs tekstur. Denne finish forbedrer også stoffets dimensionsstabilitet og kan bidrage til selve printets holdbarhed. Kombineret med high-definition-egenskaberne ved digital print, er resultatet et førsteklasses produkt: et behageligt, blødt stof, der er at røre ved, prydet med et levende, detaljeret og holdbart print. Dette gør r/s digital print single jersey stof til et meget eftertragtet materiale for mærker, der ønsker at tilbyde overlegen kvalitet i deres printede beklædningslinjer. Søgeordet blødt håndfølende jerseystof korrelerer direkte med resultatet af denne harpiksblødgjorte efterbehandlingsproces.

SENESTE OPSLAG

Lad os skabe noget fantastisk sammen

kontakt osTøv ikke med at kontakte, når du har brug for os!

+86-512-52528088

+86-512-52528088 +86-512-14546515

+86-512-14546515